TSEA energia: uma empresa que valoriza as pessoas

21 de junho de 2023

TSEA pelo mundo: Bolívia

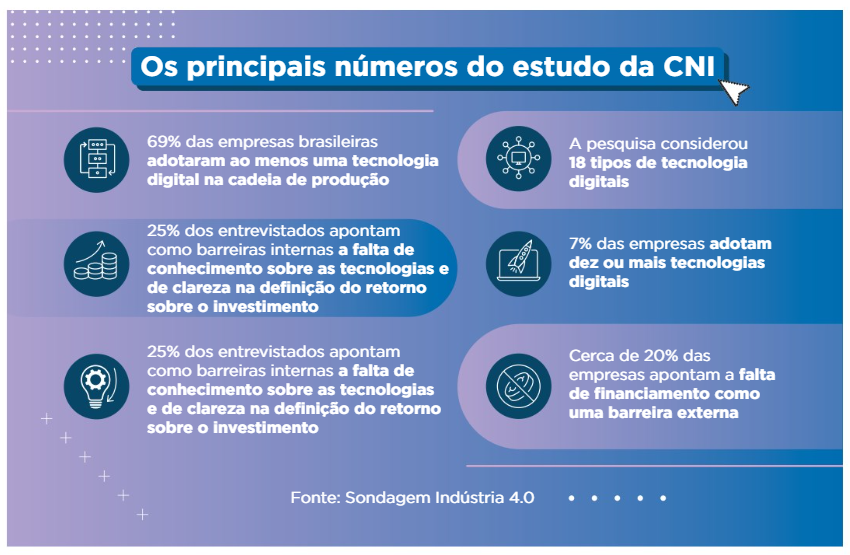

21 de junho de 2023Quase 70% das empresas brasileiras adotam tecnologias digitais em suas atividades, mostra pesquisa feita pela CNI.

Matéria: Indústria Brasileira – Revista da Confederação Nacional da Indústria – Ano 7 nº66

A indústria brasileira avançou no processo de digitalização das respectivas cadeias de produção. É o que aponta a Sondagem Indústria 4.0, realizada pela Confederação Nacional da Indústria (CNI). De acordo com o levantamento, feito com 1,6 mil empresas,69% delas adotam ao menos uma tecnologia digital em suas atividades. Em 2016, eram 48% das empresas, considerando uma lista com 10 tipos de tecnologias.

Outra boa novidade é o aumento no uso de tecnologias que permitem maior customização de produtos. Por exemplo, ouso de automação com sensores que permite linhas flexíveis de produção mais do que triplicou, passando de 8%, em 2016, para 27%, em 2021.

Se, por um lado, os números são promissores, por outro, eles precisam ser vistos com cautela. O levantamento mostra que 31% das empresas não adotam qualquer tipo de tecnologia digital.

Para a gerente de Política Industrial da CNI, Samantha Cunha, o avanço reflete um maior conhecimento das empresas sobre a importância de usar a tecnologia digital para sua competitividade. Ela destaca, contudo,que o uso não é linear, sendo maior em indústrias que já possuem uma cultura de desenvolvimento e inovação. “Estamos em uma fase inicial do processo de digitalização, com a maioria das empresas industriais utilizando uma baixa quantidade de tecnologias digitais”, diz.

Samantha lembra que a transformação em 4.0 pode ser feita gradualmente pelas empresas. Já há empresas com um processo fabril mais inteligente com máquinas que se comunicam entre si. Mas, no caso de empresas médias e pequenas, as dificuldades para essa transição são maiores”, diz.

Segundo ela, a adoção da nova tecnologia pode ser feita por etapa da produção, considerando o planejamento regular das empresas. A gerente da CNI lembra que indústrias 4.0 são mais eficientes, reduzem desperdícios e entregam produtos de melhor qualidade aos consumidores. “Não é apenas a indústria que sai ganhando com esse processo. A economia como um todo tem um salto de qualidade”, explica Samantha.

O coordenador de Engenharia de Produção da TSEA Energia, Guilherme Daniel Ferreira Gomes, não se arrepende do processo interno pelo qual passou a empresa em que trabalha. Responsável pela fabricação de transformadores de alta potência, a paulistana TSEA introduziu, há dois anos, mudanças em uma linha de fabricação. Os resultados foram tão positivos que, neste ano, a novidade foi estendida a outras seis linhas.

“Passamos a digitalizar as informações transmitidas pelas máquinas. Instalamos sensores nos equipamentos, captamos sinais enviados por eles e armazenamos esses dados nas nuvens. Passamos a tomar decisões muito rápidas e seguras, identificamos melhor os problemas, aumentamos a produtividade e diminuímos os gastos com manutenção”, elenca Guilherme.

O coordenador afirma que, agora, é possível acompanhar as oscilações semanais das máquinas, graças à elaboração de relatórios que chegam para todos da empresa, por celular ou computador.

Quando uma tecnologia vem de baixo para cima, fica muito mais fácil promover a mudança de cultura da empresa. Foi o que aconteceu na capixaba Griffus Cosméticos. Os empregados fizeram uma mentoria Lean oferecida pela CNI. A metodologia Lean foi desenvolvida para oferecer uma manufatura enxuta, que permite ganhos de produtividade a partir de técnicas modernas de gestão do processo produtivo. Os resultados foram tão expressivos que o dono da empresa, Thiago Engel Domingues, resolveu, ele próprio, fazer o curso. “Não adiantava eles me falarem se eu tivesse resistência a mudanças. A mentoria transformou minha forma de pensar e ver a empresa”, garante.

Com as mudanças tecnológicas, Thiago diz que a produtividade aumentou. “Antes, a gente só tinha noção de que o mês tinha sido ruim na hora do balanço. Depois, passamos a ter análises semanais. Agora, os dados são praticamente instantâneos. Corrigimos os rumos e compensamos perdas imediatamente”, explica o empresário.

Para o especialista em ambiente digital Renato Dolci, o cenário econômico adverso – com baixa liquidez, inflação e juros em alta, dívidas de pessoas físicas e jurídicas –, somado à recessão advinda da pandemia de Covid-19, obrigou as empresas a se reinventarem. O processo de digitalização é, para ele, um caminho natural para voltar a ter competitividade.

“É mais barato do que pensarmos em construir novos parques de produção e ampliar plantas fabris. As grandes empresas já tinham percebido isso. Elas sabem que não podem ficar paradas”, disse Renato.

Ele reforça, no entanto, que alguns desafios fazem com que esse processo seja naturalmente mais lento, a começar pela formação de mão de obra. “Nosso ensino básico não é digitalizado. Precisaríamos ao menos dobrar os investimentos nessa área no período de 2020 a 2025. Além disso, apenas 9% dos brasileiros entendem inglês, a linguagem básica da programação”, lamenta Renato.

Por outro lado, observa ele, os jovens de hoje são muitos mais antenados e já demonstram interesse por tecnologia, o que pode arrastá-los para um mercado de produção mais inovador. “O sonho deles, no entanto, é ir para Google, Amazon, YouTube ou alguma startup. A indústria comum não parece tão sexy do ponto de vista de tecnologia para atrair mão de obra”, aponta.

Outro complicador é que o Brasil ainda não é uma potência em inovação, comportando-se muitas vezes como um importador de novas tecnologias. “A indústria ainda é muito passiva nesse processo: ela precisa ser mais disruptiva e investir em marketing para atrair esses profissionais. O Elon Musk, por exemplo, que comprou agora o Twitter e enviou pessoas para o espaço na nave construída pela empresa dele, é visto como um grande inovador, mas ele não passa de um industrial. As pessoas se esquecem disso”, brinca Renato.